Welk soort speciaal materiaal wordt gebruikt voor CNC-gefreesde onderdelen in de olie- en gasindustrie?

CNC-gefreesde onderdelen voor de olie- en gasindustrie vereisen speciale materialen die bestand zijn tegen hoge druk, hoge temperaturen en corrosieve omgevingen. Hieronder vindt u enkele van de speciale materialen die vaak worden gebruikt voor CNC-gefreesde onderdelen voor de olie- en gasindustrie, inclusief hun materiaalcodes:

Bij de materiaalkeuze voor CNC-gefreesde onderdelen voor de olie- en gasindustrie is het belangrijk om rekening te houden met de specifieke toepassingsvereisten, zoals druk, temperatuur en corrosiebestendigheid. Het materiaal moet zorgvuldig worden gekozen om ervoor te zorgen dat het onderdeel bestand is tegen de verwachte belastingen en omgevingsomstandigheden en betrouwbare prestaties levert gedurende de beoogde levensduur.

| Olie Normaal Materiaal | Oliemateriaalcode |

| Nikkellegering | OUD 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| roestvrij staal | 9CR,13CR,SUPER 13CR,410SSTANN,15-5PH H1025,17-4PH(H900/H1025/H1075/H1150) |

| Niet-magnetisch roestvrij staal | 15-15LC,P530,Datalloy 2 |

| Gelegeerd staal | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Koperlegering | AMPC 45, Toughmet, Messing C36000, Messing C26000, BeCu C17200, C17300 |

| Titaniumlegering | CP TITANIUM GR.4,Ti-6AI-4V, |

| Kobalt-gebaseerde legeringen | STELLITE 6,MP35N |

Welk soort speciaal materiaal wordt gebruikt voor CNC-gefreesde onderdelen in de olie- en gasindustrie?

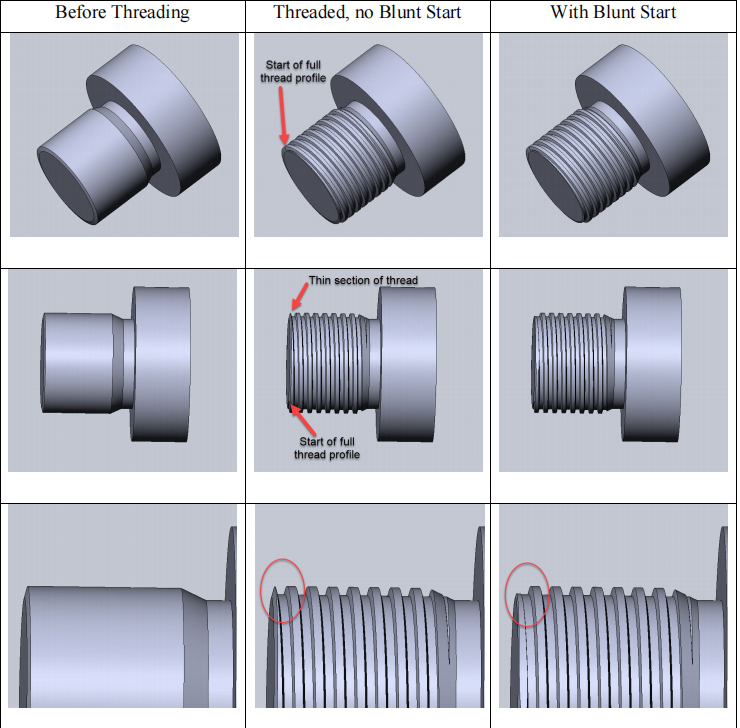

Speciale schroefdraden die worden gebruikt in CNC-gefreesde onderdelen voor de olie- en gasindustrie, moeten worden ontworpen om te voldoen aan de specifieke eisen van de toepassing, zoals hoge druk, hoge temperaturen en zware omgevingsomstandigheden. De meest gebruikte schroefdraden in de olie- en gasindustrie zijn:

Reactie regenereren

Bij het selecteren van een schroefdraad voor CNC-gefreesde onderdelen in de olie- en gasindustrie is het belangrijk om rekening te houden met de specifieke toepassingsvereisten en een schroefdraad te kiezen die bestand is tegen de verwachte belastingen en omgevingsomstandigheden. Het is ook belangrijk om ervoor te zorgen dat de schroefdraad is vervaardigd volgens de juiste normen en specificaties om compatibiliteit met andere componenten in het systeem te garanderen.

Hier een speciale draad ter referentie:

| Oliedraadtype | Speciale oppervlaktebehandeling met olie |

| UNRC-thread | Vacuüm elektronenbundellassen |

| UNRF-thread | Vlamgespoten (HOVF) nikkelwolfraamcarbide |

| TC-thread | Koperplating |

| API-thread | HVAF (High Velocity Air Fuel) |

| Spiralock-draad | HVOF (Hoge Snelheid Oxy-Fuel) |

| Vierkante draad |

|

| Steunbeerdraad |

|

| Speciale steundraad |

|

| OTIS SLB-thread |

|

| NPT-draad |

|

| Rp(PS)Draad |

|

| RC(PT)-draad |

Welke speciale oppervlaktebehandeling wordt toegepast bij CNC-gefreesde onderdelen in de olie- en gasindustrie?

Oppervlaktebehandeling van CNC-gefreesde onderdelen is een belangrijk aspect om hun functionaliteit, duurzaamheid en levensduur te waarborgen onder de zware omstandigheden van de olie- en gasindustrie. Er zijn verschillende soorten oppervlaktebehandelingen die veel worden toegepast in deze industrie, waaronder:

Het is belangrijk om de juiste oppervlaktebehandeling te kiezen op basis van de specifieke toepassing en bedrijfsomstandigheden van de CNC-bewerkte onderdelen in de olie- en gasindustrie. Dit zorgt ervoor dat de onderdelen bestand zijn tegen de zware omstandigheden en hun beoogde functie effectief en efficiënt kunnen uitvoeren.

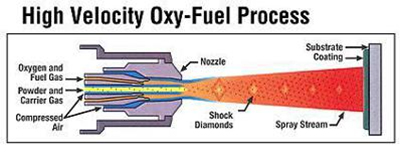

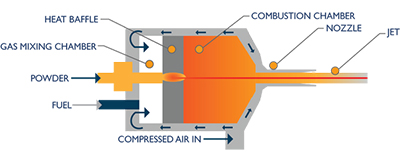

HVAF (High-Velocity Air Fuel) en HVOF (High-Velocity Oxygen Fuel)

HVAF (High-Velocity Air Fuel) en HVOF (High-Velocity Oxygen Fuel) zijn twee geavanceerde oppervlaktecoatingtechnologieën die veel worden gebruikt in de olie- en gasindustrie. Deze technieken omvatten het verhitten van een poedervormig materiaal en het versnellen ervan tot hoge snelheden voordat het op het oppervlak van het bewerkte onderdeel wordt aangebracht. De hoge snelheid van de poederdeeltjes resulteert in een dichte en goed hechtende coating die een superieure weerstand biedt tegen slijtage, erosie en corrosie.

HVOF

HVAF

HVAF- en HVOF-coatings kunnen worden gebruikt om de prestaties en levensduur van CNC-bewerkte onderdelen in de olie- en gasindustrie te verbeteren. Enkele voordelen van HVAF- en HVOF-coatings zijn:

1.Corrosiebestendigheid: HVAF- en HVOF-coatings bieden uitstekende corrosiebestendigheid aan bewerkte onderdelen die worden gebruikt in de zware omstandigheden van de olie- en gasindustrie. Deze coatings beschermen het oppervlak van de onderdelen tegen blootstelling aan corrosieve chemicaliën, hoge temperaturen en hoge druk.

2.Slijtvastheid: HVAF- en HVOF-coatings bieden superieure slijtvastheid voor bewerkte onderdelen in de olie- en gasindustrie. Deze coatings beschermen het oppervlak van de onderdelen tegen slijtage door slijtage, stoten en erosie.

3.Verbeterde smering: HVAF- en HVOF-coatings kunnen de smering van bewerkte onderdelen in de olie- en gasindustrie verbeteren. Deze coatings kunnen de wrijving tussen bewegende onderdelen verminderen, wat kan leiden tot een verbeterde efficiëntie en minder slijtage.

4.Thermische weerstand: HVAF- en HVOF-coatings bieden uitstekende thermische weerstand aan bewerkte onderdelen die worden gebruikt in de olie- en gasindustrie. Deze coatings beschermen de onderdelen tegen thermische schokken en thermische schommelingen, die kunnen leiden tot scheuren en defecten.

5.Kortom, HVAF- en HVOF-coatings zijn geavanceerde oppervlaktecoatingtechnologieën die superieure bescherming kunnen bieden aan CNC-bewerkte onderdelen die worden gebruikt in de olie- en gasindustrie. Deze coatings kunnen de prestaties, duurzaamheid en levensduur van de onderdelen verbeteren, wat leidt tot een hogere efficiëntie en lagere onderhoudskosten.